Концепция PLM и связь с производством

В области конструкторско-технологической подготовки производства уже привычными стали аббревиатуры CAD/CAM/CAE/PDM/PLM. При этом PLM (Product Lifecycle Management) - управление жизненным циклом изделия – включает в себя все системы, ранее перечисленные. Однако PLM – это не единая система, а методология комплексного применения современных информационных технологий c упором на управление данными об изделии. PLM предполагает новые методы работы с информацией об изделии, позволяя тесно увязать ее с процессами, обеспечивая одновременный доступ к данным раз-ных категорий сотрудников и реализацию в полной мере принципов парал-лельного проектирования изделий.

PLM – это не единый продукт, часто в PLM включают следующие компоненты:

- PDM-система (Product Data Management, PDM) — система управления данными об изделии, является основой PLM, предназначена для хранения и управления данными;

- CAD-система (Computer Aided Design, CAD) — проектирование изделий;

- CAE-система (Computer Aided Engineering, CAE) — инженерные расчеты;

- CAPP-система (Computer Aided Production Planning, CAPP) — разработка техпроцессов;

- CAM-система (Computer Aided Manufacturing, CAM) — разработка управляющих программ для станков с ЧПУ;

- Другие системы, которых может быть много.

PLM - английская аббревиатура от Product Lifecycle Management, в переводе «управление жизненным циклом изделия». CIMdata определяет PLM как:

- стратегический подход к организации бизнеса, подразумевающий применение набора решений, позволяющего совместно создавать, управлять и распространять повторно используемую информацию, наиболее точно описывающую разрабатываемый и производимый «продукт/изделие»;

- поддерживает расширенное представление производства (учитывает заказчиков, поставщиков, партнеров и т. д.);

- объединяет данные об изделии от концептуальной стадии до производства/утилизации;

- интегрирует людей (исполнителей), процессы, корпоративные ИС и накопленную совместно информацию.

PLM не является коробочным решением и требует полного переосмысления процесса проектирования и технологической подготовки производства, а также масштабных организационных изменений на машиностроительном предприятии.

В каких отраслях PLM наиболее актуален? В авиастроении, судостроении, автомобилестроении и в некоторых оборонных отраслях. То есть, в тех сферах, которые к настоящему времени занимаются дискретным производством сложных технических изделий в рамках глобальной кооперации с другими разработчиками и поставщиками узлов. Часто надо выпускать такие изделия не массово, а со специализацией под конкретного заказчика.

Компоненты концепции PLM рассмотрим очень кратко:

- Управление проектами,

- Управление НСИ,

- Управление требованиями,

- Управление составами изделия,

- Управление изменениями,

- Организация коллективной работы и процессы согласования, безбумажный документооборот,

- Интеграция с другими системами предприятия.

PDM совместно с CAD позволяет добавить еще ряд компонентов решения:

- 3D проектирование,

- Параллельное проектирование,

- Проектирование сверху вниз,

- Моделеориентированное проектирование (MBD),

- Системно-ориентированное проектирование.

Совместная работа различных ИТ систем предприятия может быть организована по разному. Для этого используются различные концепции. Это и цифровые двойники, цифровая трансформация, Индустрия 4.0 и др.

С жизненным циклом изделия или ЖЦИ в большей степени работают PLM системы. Добавление к рассмотрению других жизненных циклов (ЖЦ), например ЖЦ производства позволит правильно организовать взаимодействие этих циклов.

Часто PDM системы с расширенным функционалом называют PLM системами. Но все равно одна система не может закрыть все задачи. PLM – это концепция управления данными и реализуется она разными системами, но обязательно с участием PDM.

О НСИ и других данных производственных систем смотри здесь.

Жизненные циклы и их взаимодействие

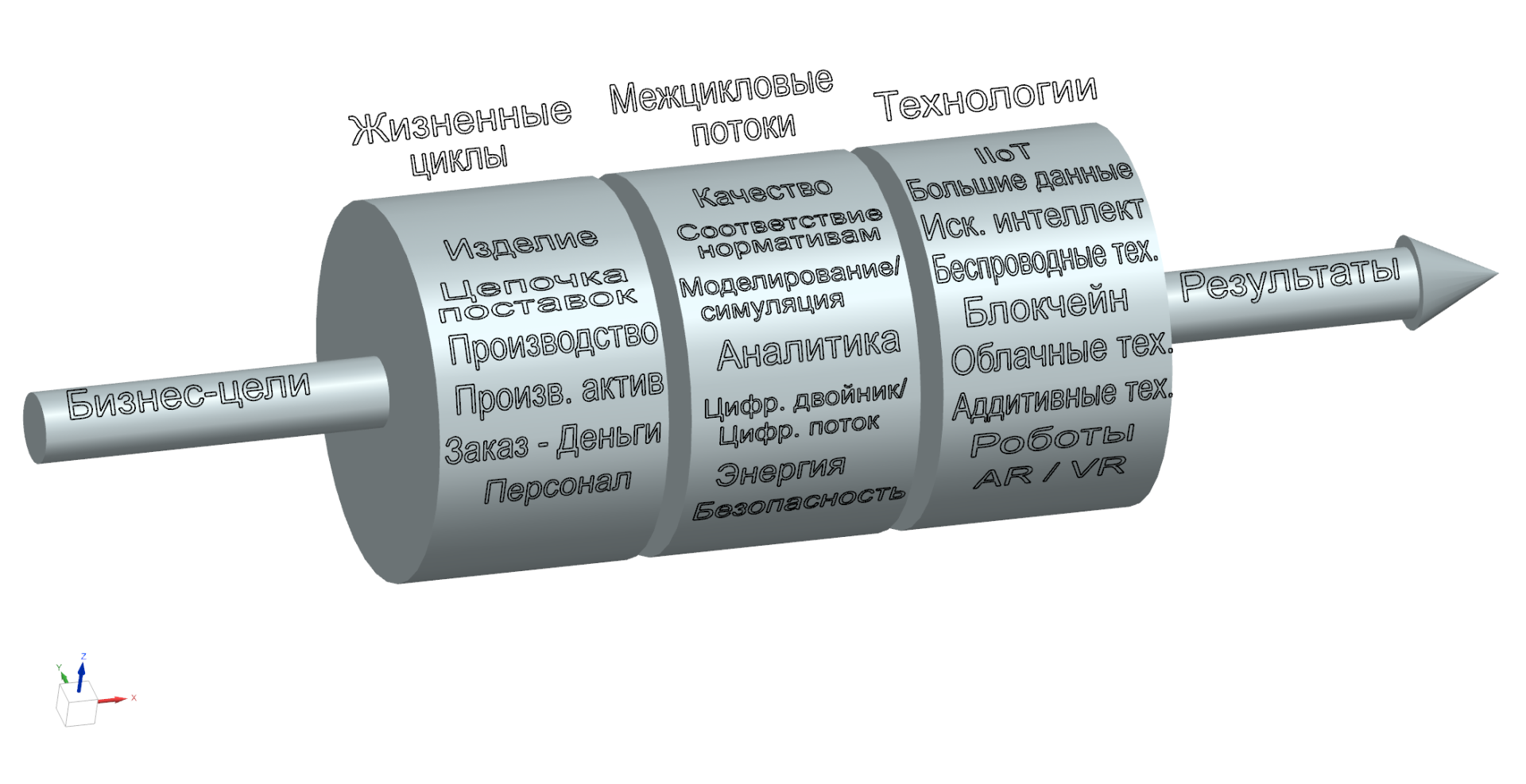

Модель MESA для умного производства объединяет три взаимосвязанные категории. На рис. они показаны в виде трех барабанов, которые взаимодействуют между собой в процессах перехода от бизнес-целей к результатам производства. Первая категория — это жизненные циклы (Lifecycles). Причем речь не только о жизненном цикле изделия (ЖЦИ). Жизненные циклы распространяются на все бизнес-процессы и потоки создания ценности, необходимые для производства. Концепция Smart Manufacturing призвана повысить связность и прозрачность во всех измерениях предприятия, влияя на жизненные циклы всех объектов и субъектов производственного процесса.

Здесь перечислено 6 жизненных циклов. Они взаимодействуют между собой через межцикловые потоки (Cross-Cycle Threads), которые в свою очередь используют новые технологии. Подробнее смотри Новая модель MESA.

Цифровые двойники по этой модели относятся к межцикловым потокам, т.е. связывают концепции цифровизации и технологии реализации. Кратко о цифровых двойниках смотри здесь.

Расширение понятия PLM

Многие долгосрочные преимущества внедрения систем управления жизненным циклом изделия (PLM) не удастся реализовать без наличия исчерпывающей стратегии цифрового производства. Цифровое производство — ключевое место интеграции PLM с различными технологическими системами и оборудованием, обеспечивающее обмен данными об изделии между конструкторами и технологами. Подобный обмен позволяет предприятиям достичь заданных целей в плане сроков разработки и объемов выпуска, а также добиться снижения себестоимости благодаря устранению дорогостоящих изменений, вносимых на этапах процесса разработки.

Цифровое производство позволяет осуществлять имитационное моделирование производственных процессов, направленное на повторное использование существующих знаний и оптимизацию технологии до начала выпуска изделия. Кроме того, цифровое производство позволяет получать обратную связь от реальных технологических операций и встраивать ее в процесс конструирования изделия, благодаря чему предприятия уже на этапе разработки могут решать производственно-технологические задачи.