3D модели для CAM

Создание 3D моделей для задач CAM

Базовые принципы

Для организации параллельной работы конструкторов и технологов важно использовать принцип мастер-модели. При этом данные обработки записываются в отдельный файл (так называемая сборка для обработки). Конструкторский файл остается без изменений. На таком принципе построена инициализация CAM проекта во всех последних версиях NX. Этот же принцип положен в основу симуляции работы станка, конструкторская модель там должна быть отдельным компонентом, сам станок и его узлы подключаются также как отдельные компоненты. Сборка для обработки является сборкой верхнего уровня.

Если модель для обработки требует модификации (подготовка модели к производству), то надо создать ассоциативную копию конструкторской модели на уровне сборки для обработки (то же - WAVE-копия, связанное тело). Эта копия не содержит дерева построения и может редактироваться средствами синхронной технологии или иными операциями. Таким образом можно перестроить модель с учетом допусков (об этом подробнее поговорим в отдельном разделе), добавить припуска, удалить элементы, которые обрабатываются позже, а на данной стадии ухудшают качество программ. Внесенные изменения ассоциативны при работе в режиме С историей.

Использование синхронной технологии для модификации моделей без истории (без дерева построения) хорошо вписывается в эту концепцию, т.к. связанное тело не содержит дерева построения. Тоже относится и к импортированным из других систем моделям. Для модуля CAM в NX в большинстве случаев неважно как модель построена.

Данные 3D-аннотаций (PMI) позволяют задать технологическую информацию, присоединенную к 3D модели. Таким способом можно передать информацию о допусках и качестве поверхности в модуль CAM. Также возможно использовать цветовые и текстовые атрибуты. Этот способ устраняет потребность технолога в чертеже. Эти данные в модуле CAM в ряде случаев могут использоваться автоматически (в модуле обработки на основе элементов), в других случаях они используются технологом интерактивно. В NX8 возможно создание WAVE-копий PMI данных на уровне сборки для обработки. Для импортированных моделей возможна «разметка» модели перед обработкой (нанесение PMI данных на модель после импорта).

Моделирование с учетом технологии обработки

Модель должна быть технологична, т.е. ее можно в принципе обработать на станке с ЧПУ. Это положение далее не обсуждается. Речь пойдет о способах создания 3D модели.

В большинстве случаев неважно как построена модель (какие приемы моделирования использованы). И это следует считать преимуществом NX CAM и подчеркивать это. Модуль CAM может работать и с моделями, не имеющими дерева построения.

Однако для некоторых задач все таки есть требования к 3D модели с точки зрения обработки.

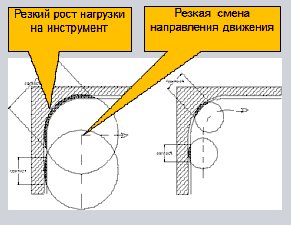

Для использования прогрессивных методов обработки, например, высокоскоростной обработки (ВСО) важно моделировать все элементы (уклоны, скругления). Инструмент при такой обработке имеет радиус, меньший, чем минимальный радиус скругления для обеспечения плавности траектории при обходе радиуса и минимизации колебаний припуска (рис.). Т.е. скругления должны присутствовать в модели.

В 5-осевой обработке при использовании методов ориентации инструмента, связанных с нормалью к поверхности, имеет значение способ построения поверхности модели и его качество. В NX CAM развиваются специальные методы, позволяющие не перестраивать модель для обработки (например, создание специальных управляющих поверхностей, которые не являются обрабатываемыми, но служат для управления осью инструмента и законом движения инструмента). Целью и в этом случае является избежать специальных требований к моделированию деталей.

Однако, если модель детали построена с учетом ее обработки, то сокращается время подготовки ее к производству. Этот подход применяется для некоторых классов деталей и, в основном, для 5-осевой обработки. Например, к турбинным лопаткам.

Моделирование промежуточных состояний детали/заготовки также, в большинстве случаев не требуется. В NX CAM есть инструменты автоматического учета текущего состояния заготовки на каждой операции. Это является большим плюсом системы. В ряде случаев такое моделирование используется или для обработки, или для задач оформления технологической документации.

О середине поля допуска

В отличие от базовых принципов, здесь нет единого мнения. Можно даже сказать, что задача автоматически не решается, слишком много факторов надо учитывать. Конструктора обычно строят модель в номинал.

Некоторые CADCAM системы утверждают, что имеют функционал по пересчету модели в середину поля допуска. Если посмотреть внимательнее, то это решения частных случаев. Главное ограничение: это работает, только на моделях, где с самого начала продуманы размерные цепи. В этом случае конструктор с самого начала должен представлять технологию изготовления, что обычно нереально. Технолог в ряде случаев меняет размерные цепи (если конструкторские и технологические базы не совпадают), ужесточает допуска при необходимости. Модуль CAM становится CAD-зависимым, нет и речи о работе с импортированными данными. Да и само понятие середины поля допуска – упрощение проблемы. Технолог может использовать любые значения поля допуска (не обязательно середину), руководствуясь дополнительными соображениями (жесткость детали, вызывающая отжим; на деталях, склонных к износу, лучше иметь дополнительный материал для повышения их ресурса, на старых станках отверстия «разбиваются» и др.).

Достаточно просто сделать пересчет для отдельных элементов (например для карманов и отверстий). Однако необходимо изменять еще и позиционные размеры, которые в свою очередь могут быть зависимыми от размерных цепей. Если размер задан между 2 параллельными гранями, то какую грань из 2 смещать и на сколько решает технолог. Это возможно только интерактивно и синхронная технология – хороший помощник для этого.

Учет допусков

В большинстве случаев, конструктора строят 3D модель по номинальным размерам.

Этому есть много причин, но главными будем считать 2:

- Номинальные размеры предпочтительнее для оформления чертежей по 3D моделям,

- Позиционирование компонентов в сборке и анализ пересечений компонентов также удобнее проводить по номинальным размерам.

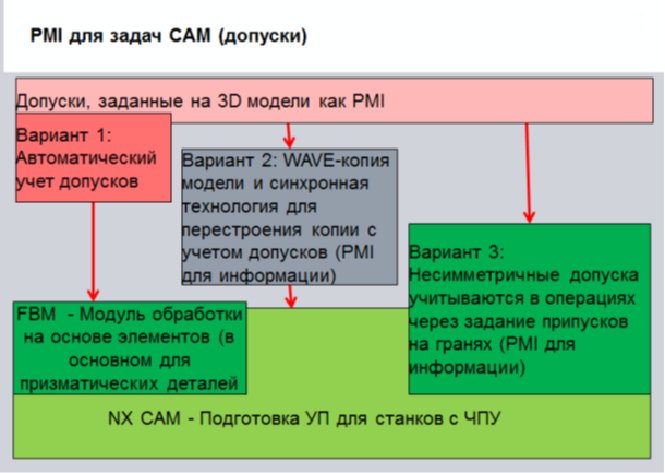

В этом случае в NX возможно 3 пути учета допусков для обработки:

- Использование модуля обработки на основе элементов. В этом модуле модель не перестраивается, а информация о допусках и качестве поверхности считывается при распознавании через PMI и учитывается при назначении технологии. Редактор правил обработки позволяет использовать любое значение поля допуска (не обязательно середину) при описании правил для создания операций обработки и выбора инструмента,

- Создание ассоциативной копии конструкторской модели и ее редактирование средствами синхронной технологии или иными операциями. Как правило несимметричные допуска имеют относительно простые элементы – отверстия, пазы, уступы (а именно их надо учитывать прежде всего). С такими элементами синхронная технология хорошо справляется. Если нет, то возможны дополнительные построения с использованием всего функционала моделирования на основе существующей геометрии,

- Допуска можно учитывать в CAM операциях через переменный припуск на различных гранях или элементах границ. Значения допусков передаются через PMI и учитываются вручную при назначении типа операции и параметров операции.

Конкретное решение зависит от многих факторов.

В настоящее время наиболее распространен вариант 3. Однако появление синхронной технологии в NX, а главное, ее совершенствование от версии к версии, увеличивает возможности использования варианта 2.

Вариант 1 выглядит наиболее привлекательно, т.к. в нем автоматически учитываются допуска размеров. Но его использование пока ограничено призматическими деталями и требует усилий заказчика по настройке библиотеки правил обработки.